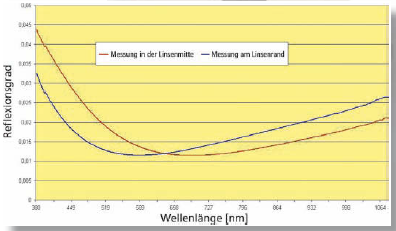

Bild 1: Spektrale Reflexionsgrade einer Einzelschicht aus MgF2 auf einer handelsüblichen plankonvexen Linse (Durchmesser 50 mm, Krümmungsradius ~50 mm) bei Messung in der Linsenmitte (rote Kurve) und im Randbereich (blaue Kurve). Das Spektrum vom Randbereich der Linse ist deutlich blauverschoben

2. Zerstörungsfreie Messung

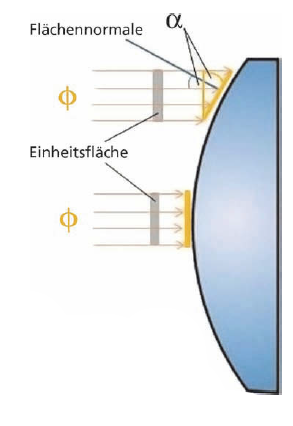

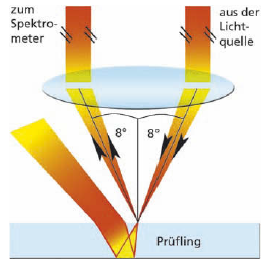

Viele der oben beschriebenen Nachteile der klassischen, zerstörenden Messmethode lassen sich vermeiden, wenn man den Rückseitenreflex durch ein innovatives Messkopfkonzept ausblendet und das scannende Spektralfotometer durch ein Diodenzeilen-Spektrometer ersetzt. Bei einem solchen Gerätekonzept wird spektral breitbandiges Licht per Glasfaser zum Messkopf geleitet und dort nahezu senkrecht, z. B. unter einem Winkel von 8° zum Einfallslot, auf die Linsenoberfläche fokussiert (Bild 3).

Das von dort gemäß dem Reflexionsgesetz unter einem Winkel von -8° zum Einfallslot reflektierte Licht wird gesammelt und über eine weitere Glasfaser in einen Polychromator geleitet, in dessen Austrittsspaltebene eine Diodenzeile die spektrale Intensitätsverteilung aufnimmt. Mit Fokus- und Neigungssensoren lässt sich der Messkopf an jeder beliebigen Stelle über der Linsenoberfläche im richtigen Abstand und Winkel ausrichten, auch außerhalb der Linsenmitte2.

Bei dem gewählten Einfallswinkel von 8° wird eine ausreichende geometrische Trennung von Vorder- und Rückseitenreflex erzielt. Nur der Vorderseitenreflex wird auf die Empfangsoptik abgebildet. Außerdem können die Abweichungen gegenüber einer Messung unter 0° sowie der Einfluss der Polarisationsrichtung des einfallenden Lichts noch vernachlässigt werden. Ein zusätzlicher Raumfilter hilft bei der Trennung von Front- und Rückseitenreflex, und so lassen sich selbst Linsen mit einer Dicke von lediglich 2 mm noch gut vermessen, ohne dass deren Rückseite aufgeraut und geschwärzt werden müsste (Bild 4).

Als vergleichendes Messverfahren hängt die erreichbare fotometrische Messgenauigkeit wesentlich von der Genauigkeit des spektralen Reflexionsgrades der verwendeten Referenz ab. Es empfiehlt sich dabei, eine Referenz zu wählen, deren Reflexionsgrad im Bereich weniger Prozentpunkte in der Nähe des für die zu vermessenden Proben zu erwartenden Reflexionsgrades liegt. Besonders geeignet sind in diesem Zusammenhang unbeschichtete Glassubstrate bekannten Materials [2]. Dessen Dispersionskurve – und damit auch der spektrale Verlauf des Reflexionsgrades – kann unter Verwendung der in Glaskatalogen tabellierten Sellmeier-Koeffizienten mit sehr hoher Genauigkeit berechnet werden [3].

Die Messgenauigkeit lässt sich überprüfen, indem mit einem unbeschichteten Glassubstrat eines Materials referenziert und anschließend ein unbeschichtetes Glassubstrat eines anderen Materials vermessen wird. Erreicht wird eine fotometrische Genauigkeit von ca. ±0,5% des spektralen Reflexionsgrades der verwendeten Referenz. Wenn also z.B. als Referenz N-BK10 mit R = 4% gewählt wird, so wird eine Genauigkeit von R < ±0,02% erreicht.

3. Farbortbestimmung und Schichtdicke

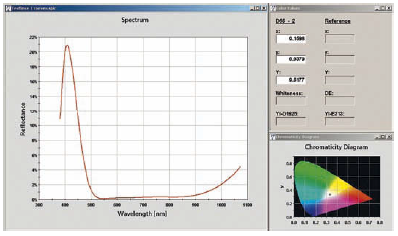

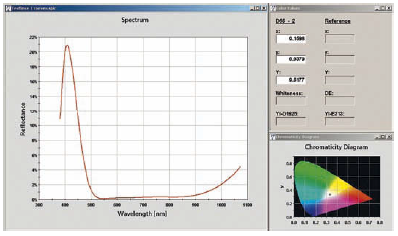

Betrachtet man das vom Spektrometer aufgenommene Spektrum ϕ(λ) = S(λ)·ρ(λ) als Farbreizfunktion, wobei S(λ) das Spektrum der Lichtquelle und ρ(λ) den spektralen Refl exionsgrad bezeichnet, so können aus dieser Funktion, wie in Bild 5 gezeigt, unmittelbar die Normfarbwertanteile x und y (der Farbort) sowie die Tristimuluswerte X, Y und Z des Farbreizes der Beschichtung im CIE Normvalenzsystem von 1931 berechnet werden [4].

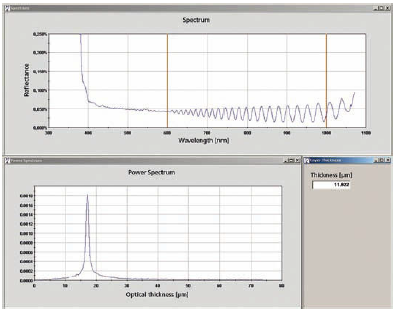

Die Bestimmung des Farbortes bei der Vermessung von Antireflexbeschichtungen ist durchaus sinnvoll, da sich auf diese Weise aus mehreren vermessenen Linsen solche selektieren lassen, die einen möglichst ähnlichen Farbort besitzen. Das ist zum Beispiel bei der Bestückung von Ferngläsern oder auch bei Brillengläsern wünschenswert. Mit dem vorgestellten Messverfahren kann aus dem Verlauf des spektralen Reflexionsgrades auch die Dicke einer Einzelschicht bestimmt werden, sofern der Brechungsindex (oder Indexverlauf) des Schichtmaterials bekannt ist. Bei Schichtdicken oberhalb von ca. 1 μm verwendet man hierzu eine Fourier-Transformation, bei dünneren Schichten eine Kurvenanpassung.

Diese Option der Schichtdickenbestimmung eignet sich darüber hinaus bei Kittgliedern auch sehr gut zur Messung der Kittschichtdicke, vorausgesetzt, dass sich diese zwischen Linsenelementen befindet, die jeweils mindestens 2 mm dick sind (Bild 6). Da der Messfleckdurchmesser deutlich kleiner als 1 mm ist und das Messverfahren die Messung an beliebigen Punkten gestattet, ist es sogar möglich, auf diese Weise die Homogenität der Kittschicht zu untersuchen.

4. Zusammenfassung und Ausblick

Das vorgestellte, innovative Verfahren ermöglicht durch ein intelligentes Messkopfkonzept die sehr schnelle, direkte und zerstörungsfreie Vermessung des spektralen Reflexionsgrades an jeder Stelle gekrümmter, AR-beschichteter Linsenoberfl ächen.

Der Rückseitenreflex der Probe wird ausgeblendet. Aus der Möglichkeit, die tatsächlichen Produkte und nicht nur spezielle Prüfmuster zu messen, resultiert ein vielfacher zusätzlicher Nutzen für Qualitätskontrolle, Entwicklung und Produktion. Das Messverfahren erreicht dabei ohne aufwendige Probenpräparation eine ähnlich hohe Genauigkeit wie konventionelle Messungen mit hochwertigen Spektralfotometern und bietet sich somit als Alternative oder sinnvolle Ergänzung zur klassischen Messmethode an.

Bild 5: Typisches Messergebnis mit Bestimmung der Normfarbwertanteile x und y sowie des Tristimuluswertes Y (Helligkeit) für einen 2° Normalbeobachter und Normlichtart D65

Literaturhinweise:

[1] M. Schulz-Grosser, Reale Transmission von Objektiven und optischen Systemen, Vortrag, 7. Arbeitstreffen des AK DUV/VUV-Optik, Dresden, 28. Sept. 2004

[2] H. Frey, G. Kienel (Hrsg.), Dünnschichttechnologie, VDI Verlag, Düsseldorf, 1987, S. 282

[3] J. Bliedtner, G. Gräfe, Optiktechnologie, Fachbuchverlag Leipzig, 2008, S. 49

[4] M. Richter, Einführung in die Farbmetrik, Walter de Gruyter, Berlin 1981, 2. Aufl ., S. 68 ff